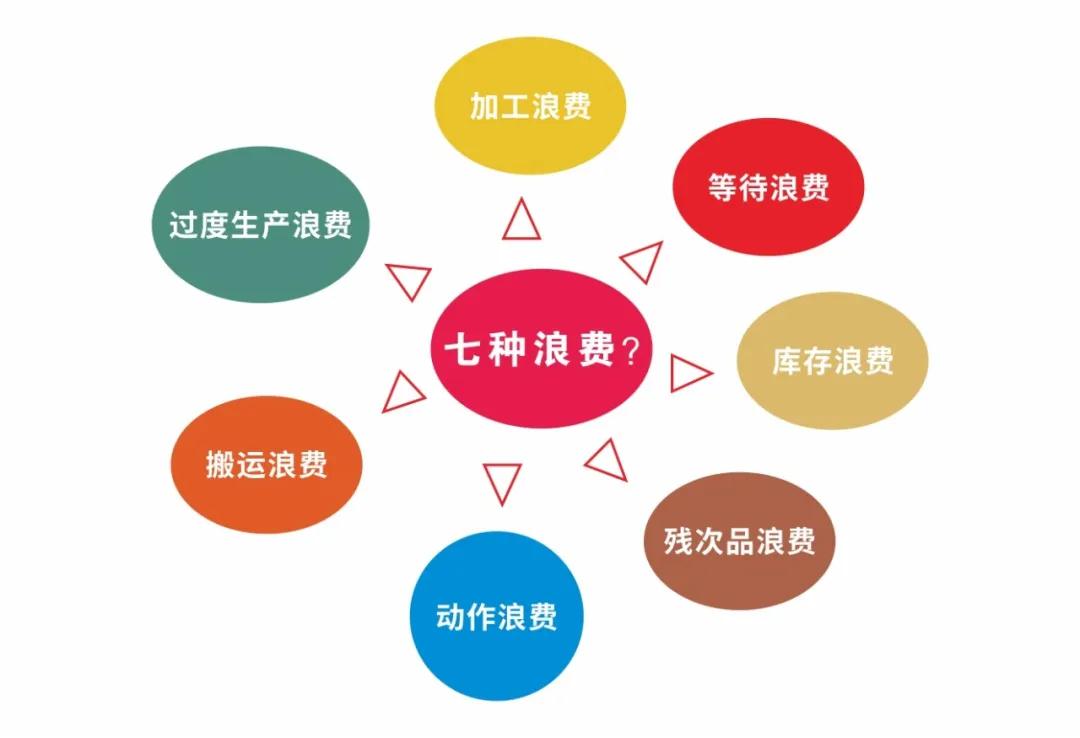

看不见的浪费

提及浪费,很多人普遍理解为原材料的浪费。而通过近两年江南app官方入口网站 精益管理的学习和实践,我们已清楚的认识到,日常生产和工作的浪费可总结归纳为七大浪费:1、过度生产浪费;2、等待浪费;3、搬运浪费;4、加工浪费;5、库存浪费;6、动作浪费;7、残次品浪费。

目前新冠肺炎疫情得到有效遏制,江南app官方入口网站 得以逐步恢复生产。但复工复产工作开展的并不顺利,车间主管们常在工作会议中反映设备不足、人员不够等问题导致产量提升困难。2020年伊始,江南app官方入口网站 提出了新一年的奋斗目标:要将所有一线员工工资提升至5000元以上,江南app官方入口网站 上下无不叫好。要想实现这一目标,唯有减少浪费,提高效率。

结合江南app官方入口网站 的现状,目前提高生产效率最有效、投入最小、最能立竿见影的方法就是消除等待浪费与动作浪费。各工序要配合精益办优化动作与工作程序,提高有效开机时间。一个班次八个小时,需要排查清楚的问题包括:到底有多少有效工作时间被浪费?员工岗位设备正常运行了多长时间?设备停机了多长时间?有效工作时间浪费的原因?能否有改善的空间?哪个动作是创造价值的,哪个是无价值的?要对瓶颈工序进行有效时间价值分析。以软二车间解布工序为例,若两台解布机正常运转,每小时3600米,8个小时,日产量可实现28800米,但实际10个小时只产出30000米。经精益办跟踪分析发现:换滚筒时间每次10分钟,每天12-15次,中午吃饭停机1小时。经过改善,换筒时间由原来的10分钟减少到5分钟,一天可节约65-75分钟;中午吃饭送餐到岗,人停机不停,每台机器有效工作时间节约60分钟。下一步,我们将通过岗位技能规范学习提升换桶操作的熟练度,将换桶时间降低到2-3分钟,综合核算,两台机每天可节约4小时,增产7000米;若人员的操作熟练度进一步提升,预计可增产至9000米。初步估计,经过工序改善、企业技能型员工的打造,动作精细化可实现增产30%以上,员工收入可同比增长30%。

时时用心,杜绝浪费,从不经意的小事改善做起,零投入也会取得效率的重大突破。虽然浪费无处不在,每时都有,但只要江南app官方入口网站 人事事上心,日日进步,又何惧工资不足5000元乎?!

-

聚力新材料蓝海 强链锻造新未来 | 江南app官方入口网站 希法(青岛)新材料科技有限公司盛大启航

-

今日立冬 | 浅冬暖阳万物藏 岁月沉香悦时光

-

聚焦ADIPEC 2024 | 江南app官方入口网站 科技(展位号:10152)守正创新 奏响“中国智造”品牌最强音

-

展品速递 | 江南app官方入口网站 科技(展位号:10152)与您相约2024年阿布扎比国际石油博览会

-

科技动态|祝贺希法事业部研究论文在中文学术核心期刊上发表

-

独创引领 利他聚能 | 江南app官方入口网站 科技受邀参加第二十三届全国清洗行业技术进步与产业发展论坛

-

今日霜降 | 秋日终章 好“柿”成“霜”

-

以“绿”引领 逐“新”向智 | 江南app官方入口网站 科技蝉联“中国胶管TOP10企业”荣誉称号